涡扇发动机

涡扇发动机(Turbofan engine)也称为内外涵道发动机,是一种燃气涡轮发动机,其推力由安装在压缩机前部的一个或多个风扇形成的外涵道气流和从内部喷嘴排出或与内外涵道气流混合的气体产生。涡扇发动机由发动机核心机组成(压气机、燃烧室和高压涡轮)以及低压涡轮和由低压涡轮驱动的风扇。基于质量增加的原理,通过结合核心机(内涵)部分能量转移到外涵,增加了发动机的总空气流量,降低了排气速度最后,在一定的飞行速度范围内,发动机的推力增加,油耗降低。

1936年,英格兰弗兰克 · 号惠特尔爵士(Mr frank)提出涡扇发动机方案并获得设计专利。1947年4月,英国·罗(Roll-Royce)该公司开发了一种涡扇发动机并在台架上进行测试,该发动机于1952年正式命名“康威内外涵发动机”成为世界 美国第一台涡轮风扇发动机。自20世纪80年代以来,涡扇发动机占据了陆军的大部分、民用飞机发动机市场。2005年12月28日,由中国沈阳航空发动机设计研究院设计“太行”涡扇发动机通过国家设计审批。太行”该发动机是我国自主研制的第一台大推力加力涡扇发动机。2024年1月29日,我国自主研制的AE100先进民用涡轴发动机结冰适航试验圆满完成。

与涡桨发动机相比,涡扇发动机的外部风扇在飞机的进气口内,避免了螺旋奖在高速飞行时效率低的缺点;与涡喷发动机相比,涡扇发动机具有空气流量大排气速度低推进效率高油耗低等优点,适合作为高亚音速客机和运输机的动力。进入21世纪,在民用领域,涡扇发动机已成为民用干线客机市场最重要的组成部分,并建造了满足不同级别的干线客机、支线飞机和所需的喷气式公务机产品线。

工作原理

飞机动力装置既是热机又是螺旋桨。热机将热能转化为机械能,螺旋桨将可利用的机械能转化为推进功,而推进功就是发动机拉力(推力)为克服飞机运动中的阻力所做的工作。基于质量增加的原理,当发动机获得一定的机械能时,它将能量传递给工作介质工作介质的质量流量越大,推进质量越大,发动机推力越大。因此,通过重新分配燃气的可用能量并将部分能量转移到外部涵道,可以增加发动机的总空气流量并降低排气速度,最终在一定的飞行速度范围内增加发动机推力并降低油耗。

风扇由一级或多级涡轮驱动在风扇中加压后,自由空气在流出风扇出口时分成两股气流:一股气流进入内部导管,流入核心机和驱动风扇的低压涡轮,最后从尾喷管流出,称为内部气流,是核心机的质量流量。一股气流进入外部管道,流经堆芯外壳和外部管道外壳之间的环形通道,这称为外部管道气流,是一种额外的推进质量流。来自高压涡轮的气体首先在低压涡轮中膨胀做功,然后在尾喷管中膨胀加速。气体通过一个低压涡轮,它的温度、排气速度降低,进入内导管的气体产生的推力减小,喷管的排气能量也相应降低。而流经外涵道的空气被风扇压缩,压力增大,在尾喷管内膨胀加速后产生一定的推力。涡扇发动机的总推力由涵道内外两股气流产生的推力之和构成。对外涵流增加动力的过程增加了外涵流的排气速度,降低了内涵气流的排气速度在亚音速飞行条件下工作时,较低的喷射速度可以降低排气噪声。与涡喷发动机相比,总推力增加、能量损失降低、耗油率降低、降噪是涡扇发动机的工作特性。

基础设计

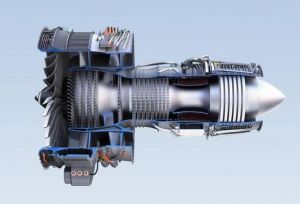

与涡轮喷气发动机相比,涡扇发动机具有外涵道和风扇级组,因此增加了驱动风扇的涡轮级组。涡扇发动机由核心机组成(压气机、燃烧室、高压涡轮)以及低压涡轮和由低压涡轮驱动的风扇、有两个外涵道,所以也叫内外涵道发动机。内、外部涵洞气流可单独排出(平行排气),也可混合排出(外部管道气流通过混合器进入内部管道)来自典型涡轮风扇发动机的风扇、从高压压缩机的结构图可以看出,风扇的直径实际上更大、长叶片轴流压缩机。

风扇及叶片

风机通常为高压比跨音速,工作叶片一般由叶身和叶根组成。提高风机的单级增压比、效率和喘振裕度是风扇设计的主要方向。

军用风扇技术的重点是减少风扇级数以使风扇更轻更可靠,民用发动机风扇研究的重点是降低噪声。空心风扇叶片、随着整体叶片转子有机复合材料和金属基复合材料的发展,风扇部件的重量已经减轻。

核心发动机驱动风扇可以制造变循环发动机或涡扇发动机(涡喷)模式操作,以取代两级高压压缩机,并减轻发动机的重量。在 90 之前,大多数发动机的风扇叶片都采用大展弦比和细长叶片制成。小展弦比的宽弦叶片,如空心宽弦风扇叶片、前掠和后掠宽弦风扇叶片通过扩散连接/采用超塑成形技术后,解决了抗外物冲击和抗振动的问题。

在航空燃气涡轮发动机中,各种叶片(风扇、压气机、涡轮机的转子叶片和定子叶片)不仅数量大(3000-4000件以上)而且要求很高,其工作质量对发动机性能影响很大。尤其是发动机叶片断裂后,会造成极其严重的后果。目前在风扇、高压压气机、高压涡轮和低压涡轮的工作叶片和静子叶片已完全采用三维气动设计(例如GE90和CFM56 -7等)小展弦比宽弦叶片、可控扩散度(CDA )叶型、宽弦无肩设计等新技术。

压气机

压缩机是发动机的心脏。在涡扇发动机的研制中,为了满足发动机整体性能的要求,压气机的增压比不断提高。压气机性能的提高主要是提高单级平均增压比和级效率。级压比的提高主要依靠提高叶尖速度和叶片载荷,即叶片通道的扩散能力,压气机效率的提高主要通过改进叶型设计和严格控制叶尖间隙来实现。IHPTET 规划的压缩机设计概念是具有增强的流量的压缩机。这种设计使发动机的马赫数增加了一倍,并在整个马赫数范围内保持高循环水平。这种提高了循环能力的压缩机将用于运输、超声速巡航、拦截任务提供了相同的压缩机技术。

燃烧室

燃烧室出口温度场直接影响涡轮导向叶片和转子叶片的寿命。环形燃烧室比环形燃烧室轻、结构紧凑、表面积与体积的比率很小,因此需要减少冷却空气的量,并且不存在火焰转移问题虽然调试困难,燃烧室刚性差,但技术实现后得到了广泛应用高涵多德涡扇发动机都采用环形燃烧室。双环腔燃烧室等新结构技术、分级燃烧室、多孔铸造和浮动壁火焰管带来低污染、冷却效果好、延长使用寿命等优点和应用前景。

涡轮

涡扇发动机的特点之一是涡轮前燃气温度高,内部流量相对较小,对涡轮材料的要求较高。使用耐高温材料,如定向结晶、单晶精密铸造涡轮叶片;采用对流、气膜和冲击相结合的冷却方式可以提高涡轮前的燃气温度,满足减少冷却空气流量的需要。涡扇发动机的膨胀比很高,涡轮级很多采用主动控制径向间隙的技术还可以使巡航油耗降低1%左右。反转高低压涡轮机( F119、YF120、特伦特)高压涡轮叶片的复杂和有效冷却、低热导率热障涂层已成为提高涡轮前燃气温度的有效措施。

混合器

涡扇喷气发动机通常有两种不同的排气方式。一种是内外涵分别从各自的喷嘴排气,这种类型称为非混合式,也称为分离式排气;另一种是有内涵和涵道的气体先在混合器中混合,然后从同一个喷嘴排出,称为混合型。在相同内涵输出能量和相同涵道比的前提下,采用混合排气方式可以提高发动机的总推力、降低燃油消耗率、发动机排气系统(包括喷管、消声系统和反推力装置等)设计简化、降低发动机声音、方便使用喷射器喷嘴等。对于高涵多比发动机,为了减轻外部涵道的结构重量,通常采用非混合排气。涵道比为2的发动机不能采用混合排气式,主要是排气极不均匀,影响推力。带加力燃烧室的涡扇发动机都使用混合排气。

加力燃烧室

涡扇发动机加力燃烧室的工作特点是油耗高且需要大范围调节,增加了燃油喷嘴及其调节系统设计的复杂性。加力涡扇发动机广泛应用于民用飞机和军用运输机,也可用于垂直起降飞机。它的优点是起飞推力大,噪音低。加力涡扇发动机用于作战飞机,尤其是战斗机,具有增加推重比和迎面推力的优点。

加力燃烧室按涡扇发动机加力方式可分为外涵道加力燃烧室、核心流加力、平行流加力燃烧室和混合流加力燃烧室;根据加力燃烧室中的气流形式,可分为直流加力燃烧室和涡流加力燃烧室。加力燃烧室通常由扩压器组成、掺混器、喷油装置、火焰稳定器、点火器、隔热防震屏和施力气缸等。从外导管流出的空气通过混合器流入低压涡轮的流动通道,并在低压涡轮之后与燃料气体混合混合后的燃气首先降低了扩压器内的流速,燃油喷射装置喷出的燃油与燃气混合,燃气降低了扩压器内的流速火焰稳定器在加力燃烧室的高速气流中形成回流区,稳定火焰,组织燃烧。

材料工艺

阻燃钛合金

通常,合金不能用于高压压缩机的外壳。研究表明在合金中加入超过 20%钒含量高于 13%铬可以阻止钛的燃烧,并具有高的机械性能。美国已经成功地将这种合金命名为c(Alloy C) Ti-35V-15Cr用于制造 F119 高压压缩机外壳、加力燃烧室气缸和尾喷管的鱼鳞;英国正在开发低价Ti-25V-15Cr-2~3)铝阻燃钛合金。

复合材料运用

GE90 发动机的风扇叶片由中长碳纤维和增强环氧树脂组成,称为“大力神” 复合材料使叶身和叶根融为一体为了提高叶片对大鸟的抗冲击性,在叶片的前缘和盆部粘有钛合金片;其最新衍生产品GE90-115B,也使用复合材料。F119的风扇进气道机匣最初是钛合金的,后来是复合材料的;与钛壳相比,复合材料的重量减轻了6.75kg。碳纤维增强复合材料前轴承座可在200℃以上的温度下工作,与铸铁轴承座相比,重量和成本明显降低。由 金属基复合材料制成的低压涡轮轴重量轻、刚度大。碳化硅纤维增强碳化硅基复合材料制成的火焰管仍能在1480℃工作。陶瓷基复合材料发汗冷却火焰管可减少主动冷却空气流量33,356,100%,减重大于50%

零部件改进

例如带有环的前掠风扇转子、非金属非冷却热端零件、铸冷”的高、低压涡轮叶片、用不同材料焊接的涡轮转子、双重热处理涡轮盘、陶瓷材料制成的滚动轴承滚子和激光冲击强化处理等。

产品分类

根据安装在发动机前部或后部的风扇,可分为前风扇发动机和后风扇发动机。但由于动叶片的成本和气流之间的密封问题,涡轮的后部结构设计和使用较少,仅适用于超大型涵洞3356(UHB) 发动机。通常,涡扇发动机根据转子的数量分为单转子和多转子两种类型。

单转子

M53是世界上唯一仍在服役的单转子涡扇发动机。在1960年代后期由法国开发,它是一种单转子军用加力涡扇发动机,配备有“幻影”2000。其工作特点是扩大单轴涡轮喷气发动机的前三级压气机,并在其后部增加外部管道,从而成为双管道发动机。发动机的总压比为9,推重比为6.2属于同代军用涡扇发动机中性能水平较低的。但是,由于其结构简单,技术难度较小,因此在技术上优于美国、英国、苏联相对较弱的法国已经实现了战斗机发动机的涡扇发动机。

双转子

大多数涡扇发动机采用双转子结构:具有两个同心轴转子,仅通过气动连接。在双转子涡扇发动机中,风扇后面的压气机称为高压压气机;燃烧室后、驱动高压压气机的涡轮称为高压涡轮;高压压缩机转子和高压涡轮转子形成高压转子。位于高压涡轮后、驱动风扇的涡轮称为低压涡轮;风扇转子和低压涡轮转子形成低压转子。

三转子

三个三转子涡轮风扇发动机只有气动连接、并且具有同心轴转子。高压压缩机分为中压压缩机、高压两个转子,分别由中压、高压是由两个涡轮转子驱动的,高压是通过增加一个轴形成的、由中压和低压涡轮机驱动的三个系统。世界上只有少数涡扇发动机采用三转子结构,如英国·罗马尼亚的RB211民用高涵多比涡扇发动机和Trent系列发动机、英国德国和意大利联合研制的RB199军用加力涡扇发动机、前苏联的D-18T、D-36、D-436民用高涵多比涡扇发动机、美国ATF3齿轮驱动的涡扇发动机等,具有超过20的总压增加比。尤其是发动机性能更好、零件数目少、重量轻。