电火花加工

电火花加工是一种特殊的加工方法,它利用浸没在工作液中的工具电极和工件电极之间的脉冲放电进行熔化侵蚀,也称为电火花侵蚀。电火花加工是基于工件和电极之间产生大量的热量,通过熔化和汽化的方式将不需要的材料从基材上去除,去除范围可以限制在很小的区域内。

20世纪40年代末发展起来的电火花加工技术,其基础是在电介质流体中进行加工。电火花加工中电极与工件之间没有直接接触,因此可以消除机械应力,避免振动问题,可以对薄而轻的工件进行精细加工。电火花可以得到任何形状,可以 传统加工技术无法获得在加工过程中,只要材料能导电,任何有硬度的材料都可以被切削。

发展历史

电火花的起源可以追溯到1770年,当时英国科学家约瑟夫·普里斯特利(Reverend Joseph )发现了放电的腐蚀作用,但此时的科学家不知道如何控制这种技术的腐蚀作用,并将其应用于加工。又过了173年,才有人提出利用放电的破坏效应,开发一种加工导电材料的可控工艺的想法,这是一种利用放电产生的能量进行制造的方法。

1943年,两位来自苏联的科学家,拉扎连科和他的妻子(B. R.拉扎连科 号和普通. I. lazarenko)在试图减少钨电极的腐蚀时,我意外地发现浸入电介质中的电极可以控制放电引起的腐蚀这一发现促进了世界的发展s的第一台电火花加工机床,电火花加工开始被充分利用。之后,拉扎连科和他的妻子完善了放电过程,该过程由两个导体之间的连续放电组成,这两个导体被一层不导电的液体膜隔开。EDM的商业开发始于20世纪70年代中期,它成为一种可行的技术80年代中期,电火花加工技术转移到机床上,使得电火花加工比传统加工技术更加广泛。

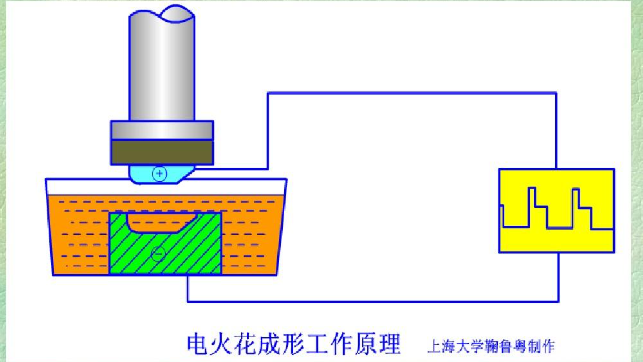

加工原理

电火花加工的原理是基于工具和工件之间的脉冲火花放电的电腐蚀现象来去除金属工件材料。通过在工具和工件之间产生快速和重复的火花放电来控制导电材料的侵蚀,火花放电之间的间隔约为0.01到0.5毫米。间隙自动控制系统控制工具电极进给工件在DC脉冲的作用下,间隙中的电介质流体被电离,两电极间的工作流体被击穿,产生脉冲放电,使火花放电在刀具和工件之间通过。

在放电微通道中,金属材料立即熔化、汽化,由于周围流体的惯性,熔化的物质被带离表面,在排放点蚀刻出一个微小的坑痕短时间后,电极再次绝缘,进行下一次脉冲放电每次去除的金属量取决于电火花放电消耗的电能和时间。电弧的温度可以达到大约10000摄氏度当电弧被电脉冲终止时,金属蒸气被电介质淬火,因此磨屑始终呈球形,磨屑被不断循环的电介质流体带走。电弧总是在工件表面上最靠近工具电极的点上产生上述过程每秒钟持续几次,每个脉冲从工件上去除一个小的磨损颗粒,这样就可以在工件上加工出所需的形状。

系统组成

电源

电源通过传统的固态整流将输入的交流电源转换成DC电源。电火花加工技术是在高功率低频率下去除大部分工件材料,即粗加工作业,然后在低功率高频率下去除剩余的少量材料,即精加工作业。通过改变晶体管的开关占空比,可以改变脉冲宽度和重复频率。在电极和工件之间感应电压是电源的另一个功能。因为电压和电极间隙有直接关系,电极和工件之间的间隙随着金属的去除而增大,电火花加工的电源电压取决于火花间隙,需要不断保持通过伺服控制的电极进给装置,连续感知火花间隙,移动工具电极,使其在整个过程中保持恒定的间隙距离。

伺服系统

电火花加工的效率与电极和工件之间的间隙密切相关在切割操作中,连续供应电极的伺服系统必须通过控制电极进给来保持最佳间隙距离,以精确匹配材料去除率。电极进给所需的间隙距离根据一定的间隙电压来设定在此过程中,实际间隙电压受到持续监控。设置间隙电压和实际间隙电压之间的差值(称为误差电压)送到伺服放大器,伺服放大器又控制伺服阀,从而控制液压油通过与工作头相连的活塞杆流向油缸。

介质流体

介质流体主要承载电火花导体、冷却剂和冲洗介质的作用。介电流体应该具有足够和稳定的介电强度,以保持工具和工件之间的绝缘,直到达到击穿电压。一旦发生放电,火花应迅速熄灭。同时,介质流体应具有低粘度和良好的润湿能力,以提供有效的冷却机制,并用作冲洗剂来从加工间隙中去除切屑颗粒。大量流体满足这一要求,被用作电介质流体,其中烃类液体是最常用的、硅基油和去离子水,例如煤油和含有乙二醇的水

电极

在电火花加工过程中,电极的形状是以互补的方式印在工件上的,因此电极的形状和精度对工件最终的加工精度起着非常重要的作用。通常要求电极材料必须易于加工、磨损小、可以加工成各种形状、是电和热的优良导体、在工件上提供良好的表面光洁度、它能抵抗侵蚀过程中的变形,对工件产生有效的材料去除率。电火花加工形状精度的主要限制是电极磨损,它取决于工件和电极本身的材料、电介质类型、冲洗条件、切割速度和电源类型。

加工特点

优点

1)适用于加工任何难切削的导电材料。在加工过程中,通过放电时产生的电加热将电能转化为热能,使金属熔化气化,完成材料的去除因此,材料的可加工性主要取决于材料的导电性和热特性,不受工件材料等因素的限制。

2)工具电极的硬度可以小于被加工材料的硬度,从而打破了传统切削工艺对工具的限制,有利于加工一些特殊材料和复杂形状的工件,这些工件用传统机床很难或不可能加工。

3)能加工特殊和复杂形状的零件。加工过程中工具电极与工件没有直接接触,放电间隙非常小,适合特殊应用、精密、复杂零件的加工。

4)直接利用电能进行加工,便于实现加工工艺的自动化,可以改善工件的组织结构,简化加工工艺,延长工件的使用寿命,减轻工人的工作压力,使用维护方便。

缺点

1)主要用于加工金属等导电材料,在特定情况下只能加工半导体和非导体材料。

2)加工速率低。为了提高生产效率,一般是先用机械切削去除多余的零件,再进行电火花加工。

3)存在电极损耗。由于大部分电极损耗主要集中在尖角或底部,对成形精度会产生一定的不利影响。

4)最小拐角半径是有限的。普通电火花加工工艺得到的最小圆角半径等于加工间隙,如果有电极损耗或采用平移加工和振动加工,圆角半径会增大。

具体应用

电火花钻孔

在EDM方法中,钻孔是最广泛使用的加工应用它可以加工任意硬度和韧性的导电材料,特别适用于加工高硬度但用常规刀具难以加工的工件。因为刀具和工件在加工过程中不旋转,所以可以加工任意形状的孔。电火花钻孔就是把金属从工件上剥离下来,刀具接阴极,而工件的电极接阳极在加工过程中,刀具和工件都浸在液体介质中,不仅可以将刀具的形状精确地复制到工件上,还可以防止从工件上腐蚀下来的金属镀在刀具电极上。

电火花型腔加工

与钻孔相比,电火花型腔加工的难度要大得多,而且是一种难加工的盲孔,工艺条件中的不良因素很多。其突出的特征是:工件的腐蚀能力强、工作液体循环不良、产物清除困难、加工区域大、材料去除量大,腔体结构复杂。因此,电火花加工腔体需要设备、电源、技术等方面采取措施弥补上述因素造成的影响,以保证加工精度和提高生产率。与机械加工相比,电火花型腔加工质量好,表面粗糙度小,可有效减少切削和手工操作,防止热处理引起的变形。

微细电火花加工

产品尺寸不断缩小的趋势使得微细电火花加工发展迅速。微细电火花加工不仅可以加工最小直径的微小孔和微小轴,还可以加工复杂的三维微小孔。微细电火花加工技术可用于制造微型销、微型部件,例如微型喷嘴和微型空腔此外,用微细电火花加工代替光掩模制作集成电路是可行的。微细电火花加工技术研究取得突破性进展,特别是在器件研发方面、电极制备、在工艺研究方面取得了很多成果,促进了微细电火花加工技术的实际应用。

电火花高速小孔加工

高速小孔加工技术是20世纪80年代中期开始广泛应用的一项全新技术、高效微孔加工技术。就其加工机理和实质而言,电火花高速加工小孔的技术属于电火花加工,但其加工方法有自己的特点,如浸泡处理强制排屑和利用工作液冷却,快速去除电极产物,增强电火花的刻蚀效果。

WEDM加工

WEDM是一种基于电火花加工的加工技术。用细金属丝作为工具电极,由数控机床按预设轨迹切割工件,故称WEDM。其电极丝与脉冲电源的负极相连,工件与脉冲电源的正极相连,脉冲电源向工具电极和工件电极输出一系列脉冲。在脉冲电压的作用下,驱动工作台带动零件连续进给,切割出所需的形状。在WEDM过程中,电极丝连续运动,损耗小,使用寿命长,因此具有较高的加工精度。

WEDM可用于加工普通切削方法无法加工或难以完成的复杂零件,节省了电极和模具的成型成本,从而大大减少了零件的制造时间。然而,与常规切割技术相比,WEDM效率较低,生产成本较高,不适合加工大量形状简单的工件。