压气机

压气机燃气涡轮发动机中的一个部件,利用高速旋转的叶片对空气做功来增加空气压力。压气机叶轮叶片的前端是弯曲的,称为导轮其作用是将气体无冲击地引入工作叶轮,减少气流的冲击损失。小型增压器的压气机叶轮一般将导轮与工作叶轮合为一体。压缩机的叶轮出口处有一个扩压器,使气体在叶轮中获得的动能尽可能地转化为压力。扩散器分为叶片式和狭缝式。压缩机的外壳具有空气入口和空气出口。一般进口轴向布置,流道略呈锥形,以减少进气阻力。出口一般设计成蜗壳,沿圆周方向有逐渐扩大的流道,这样高速气流可以在那里继续扩大,提高增压器的整体效率。压缩机由涡轮驱动,其主要性能参数为:转速、流量、空气流量、增压比和效率等。

基本介绍

压缩机出口处的总气压与入口处的总气压之比称为压缩机增压比当增压比相同时,理论上所需的压缩功与实际消耗的机械功之比称为压缩机效率。压缩机可分为离心式压缩机和轴流式压缩机,兼有两种特性的称为混合式压缩机。根据气流进入压气机转子叶片的相对速度,压气机可分为亚音速、跨音速和超音速的三种形式。

机构组成

压气机

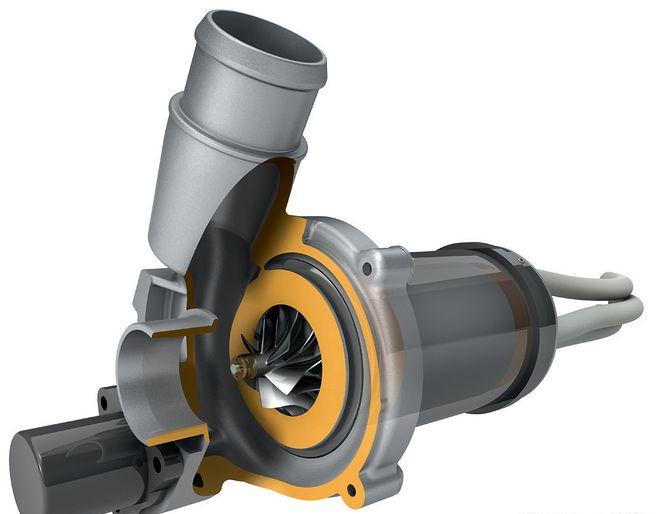

压气机离心式压缩机由风轮导向、叶轮、扩压器等组成(图1)空气通过进气口进入压缩机、经过

与叶轮一起旋转的导轮被导入叶轮。在高速旋转的叶轮作用下,空气被离心力从叶轮中心甩向叶轮外缘,压力逐渐增大从叶轮流出的空气进入扩压器后,速度降低,压力再次升高,最后通过出气管流出压缩机。

离心式压缩机的空气流量从每秒几公斤到几十公斤不等。亚音速离心压气机的增压比约为4.5超音速离心压缩机可达8 ~ 10,效率约为0.78。

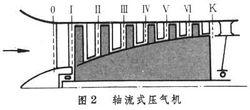

轴流压缩机 空气在轴流压缩机中主要沿轴向流动。它由转子(也称为工作轮,图2中的彩色部分)和静子(又称整流器,图2 无色部分)两部分组成。一级由一排转子叶片和一排定子叶片组成,单级的增压比很小为了获得更高的增压比,一般采用如图所示的多级结构。空气在压缩机中逐级加压后,密度和温度也逐级升高。

轴流压气机的空气流量为每秒几公斤到每秒200公斤,单级增压比一般在1左右.1~2.0,效率约为0.85~0.88。多级轴流压气机的增压比可达25以上。轴流压气机因其面积小压比高效率高,在燃气涡轮发动机中得到了广泛应用。

性能特性

压缩机都符合给定的进气条件、转速、压力比和空气流量,但其工作状态(工作环境的温度、压力、速度和气流等)实际上是变化的,压缩机在各种工况下的性能称为压缩机特性。在一定转速下,当压气机压比增大到一定值时,压气机就会进入不稳定的工作状态,容易发生喘振,使整个系统产生低频大幅度的气流轴向脉动,甚至出现瞬时气流反向的现象。压缩机喘振可能导致叶片断裂、结构损坏、燃烧室温度过高,发动机关闭。为避免喘振,可采取以下措施:

1根据转速调整某些级整流叶片的安装角度,使流入的气流有合适的攻角,避免气流分离引起的喘振。

2将多级压缩机分成两个不同转速的转子,从高速到低速、低压涡轮驱动。一些发动机具有3转子结构。

③多级轴流压气机从中间级排出空气,以增加前几级的空气流量,避免攻角过大造成的分离和喘振。

④多级轴流压气机将第一级压气机的机匣开槽,使第一级工作轮叶尖的气流通过机匣上的槽回流,从而减小气流的攻角这种方法被称为套管处理。

叶片振动 压缩机叶片经常因振动而开裂甚至断裂。振动分为两类:一种是周期性外力作用下的叶片振动,称为强迫振动。周期性外力来自工作轮叶片和整流叶片的相互干涉、工作轮叶片的旋转失速等。另一类是叶片本身的振动与相邻叶片本身的振动相互干扰形成的,称为叶片自激振动或叶片颤振。为了避免叶片颤振,工作轮上相邻的两个叶片可以采用不同的厚度来改变其固有频率。

工作原理

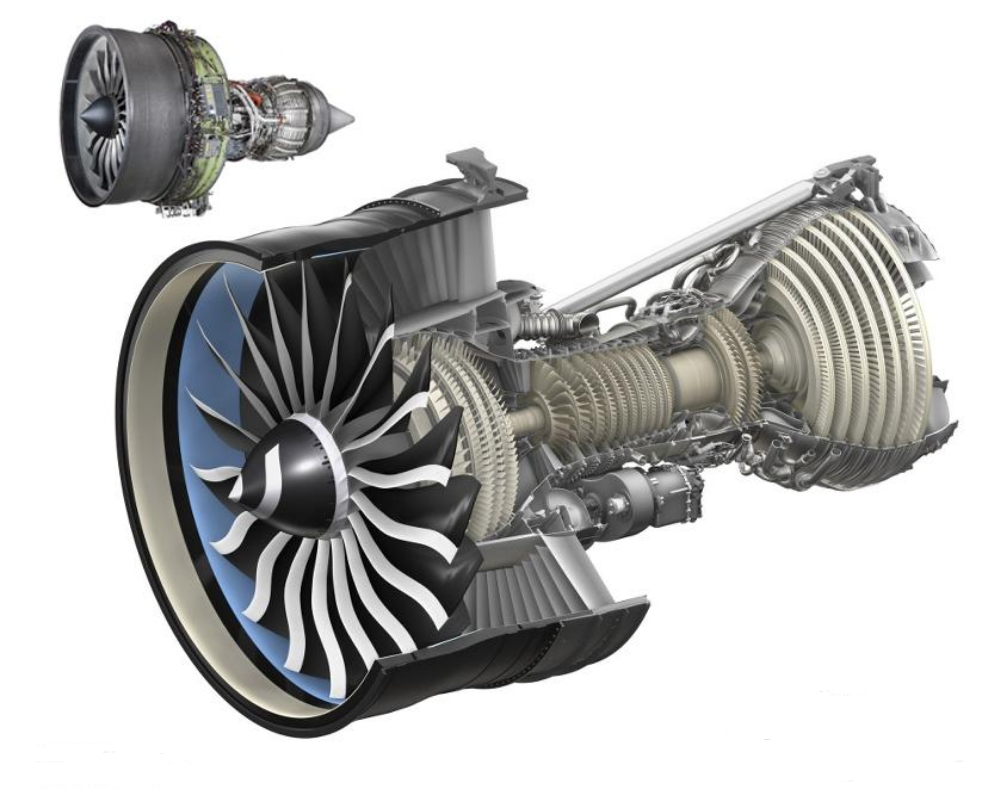

轴流式压缩机的主要部件

轴流式压缩机的主要部件涡轮喷气发动机根据“工作循环”工作。它从大气中吸取空气,空气被压缩和加热

在这个过程之后,空气在2000英尺的高空获得了能量和动量/秒(610米/秒)或者大约1400英里/小时(2253公里/小时)速度从推进喷嘴排出。当高速射流从发动机流出时,同时带动压气机和涡轮继续旋转,以维持“工作循环”涡轮发动机的机械布局比较简单,因为它只包含两个主要的旋转部件,即压气机和涡轮,以及一个或几个燃烧室。然而,并不是这种发动机的所有方面都有这种简单性,因为热问题和空气动力学问题更加复杂。这些问题是由燃烧室和涡轮的高工作温度引起的、通过压缩机和涡轮叶片的不断变化的气流、以及排出燃料气体并形成推进喷流的排气系统的设计工作。

喘振原理

压气机喘振是气流沿压气机轴线的低频高幅振荡现象。这种低频高幅的气流振荡是一种很大的激振力,会导致发动机零部件强烈的机械振动和热端过热,并在短时间内造成零部件的严重损坏,所以任何情况下都不允许压缩机在喘振区工作。

喘振现象

发动机的声音从尖锐的汽笛声变成了低沉的汽笛声;发动机的振动增加;压缩机出口总压和流量波动较大;转速不稳定,推力突然下降,波动很大;发动机的排气温度升高,导致过热;严重时会发生爆鸣,气流中断,导致熄火停车。因此,一旦出现上述现象,必须立即采取措施,使压缩机退出喘振工作状态。

根本原因

由于攻角过大,气流在叶片后部分离并且这种气流分离严重扩展到整个叶片侧通道。

应用用途

1、为气动设备提供气源 2、轮胎)膨胀 3、喷漆、喷涂 4、好氧发酵罐中的曝气(经过杀菌、过滤)5、用于等离子切割的气体源6、气动工具气源等。

品种分类

离心式

由进气系统、叶轮、扩压器、集气管等四部分组成

在叶轮的中央(入口)空气被吸入,离心力使空气从径向高速进入扩压器通道在扩压器中,气流速度减慢,压力上升

取决于压力,转子和扩散器的叶片具有各种形状-速度特性需要选择

优点:结构简单,运行可靠,性能稳定

缺点:效率低,迎风面积大

50年代以后,除了小卷轴、除了涡轮螺旋桨发动机,离心式压缩机不再使用

与轴流压缩机配合,作为压缩机的末级

所研究的离心压缩机的增压比可以达到12以上

离心式压缩机的最小流量受喘振状态的限制,最大流量受堵塞状态的限制

可以采用变转速、进口节流、出口节流和可调进口导叶用于调节操作条件范围

阻塞:气流由于叶片的作用和流线的弯曲而收缩,

在进气道附近形成局部超音速区,超音速扩展到整体

喉道截面为5时,气体流量达到最大,不能再增加的现象

轴流式

轴流式压气机

轴流式压气机气体在轴向附近流动的压缩机通常称为轴流式鼓风机;动叶加速

流体和静止叶片起到扩散器的作用,将速度转化为压力上升。类似于反动式涡轮机的相反过程

轴流式压缩机广泛用于燃气轮机装置中、高炉鼓风、空气分离、天然气液化、重油催化和其他装置中的加压空气和其他气体

轴流压缩机的级= 一排转子叶片 (紧接着的)一列静子叶列

转子叶片固定在滚筒上,定子叶片固定在圆筒上

叶片,动能流体,压力略有增加;定子链,流体的压力进一步增加

高压比装置,压缩机级20

进口导叶,无压力上升,不属于压气机第一级。

目的:当气流进入第一级时,得到所需的流场分布

空气被轴流压缩机不断压缩,空气的比容减小、密度增加。因此轴流压气机通道的截面积逐级减小,呈收敛状,压气机出口的截面积远小于进口的截面积

压缩机转轮与涡轮转轮

截面积↗减速、助推器 的动能转化为助推器

截面积↘增速、降压 动能增加

注意:相对速度

增压原理

当气流通过初级时,转子叶片做功对气流加压,使得初级出口处气流的总压和温度高于入口处的总压和温度

压缩机初级效率:获得相同的总增压比,

理想绝热压缩功 / 实际压缩功

压气机元件级的流动参数沿叶片高度方向变化很大,因为:

工作轮基本单元级的切线速度u沿叶片高度不相等,使得工作轮对气流所做的功沿叶片高度不相等。

工作轮后的空气旋转流场中不可避免地存在径向压差半径越大,静压越高,使气体微团簇产生向心加速度

改变叶片形状(工作轮和导流板的叶片扭曲)

轴流压气机某一级的失速并不是沿着整个环面同时发生的,而是首先发生在某些叶片的某一部分,失速区并不固定在这些叶片上。失速区相对于工作侧区沿与旋转方向相反的方向移动。

多级轴流压缩机在以下两种情况下容易发生喘振:

在一定转速下工作时,如果出口背压增大,空气流量减小到一定程度,就会发生喘振

当发动机偏离设计工况,降低转速时,容易发生喘振

设计一台低压多级轴流压气机,进出口截面积变化小,不容易发生喘振

当喘振发生时,存在强烈的不稳定工作现象:流经压气机的气流沿压气机轴向产生低频高幅的强烈振荡,压气机出口平均压力急剧下降,造成出口总压、流量、流速波动较大,并伴有强烈的射击声

防喘措施

1从多级轴流压气机的一个或几个中间段放出空气

当压气机转速低于一定值时,空气释放阀将被打开,以增加压气机前几级的空气流量,避免前几级攻角过大造成的气流分离。中间级放气也避免了压气机后级进口速度过大,攻角过小,甚至为负值,降低压比和效率的现象

简单,不经济(把压缩空气放到周围大气中,就失去了压缩这部分空气的机械功)

②第一级采用可调进口导叶和静叶在低速时,他们可以关闭 ,以提高气流的轴向速度,防止失速,使其接近最佳工况。可调进口导向叶片和固定叶片也可用于最后几级)

③采用双轴或三轴结构

单级增压比很小1.15~1.35,为了获得更高的压比,一般采用多级结构。空气在压缩机中逐级加压后,密度和温度也逐级升高

轴流压缩机主要性能参数:压力、流量、功率、效率、转速。

最小流速受喘振状态的限制,最大流速受阻塞状态的限制。可以采用变转速、进口节流、出口节流和可调静子叶片用于调节,以扩大操作范围

产品比较

离心式压气机

优点:压气机级压比高、具有良好的工作范围、在工作范围内可以保持良好的效率 容易制造、低成本 重量轻

缺点:截面积大,损耗随级数增加 ,最多2级

轴流式压气机

优:峰值效率高,多级低损失,小截面积,大质量流量,可实现高增压比

缺:效率好,工作范围窄,制造成本高,重量大,起动功率大(可能)较高。