铸态组织

铸态结构是指金属(多指合金)在熔化过程中,材料从金属熔体变成固体(浇铸)之后形成的微结构。铸锭的铸态组织是指晶粒的形态、大小、取向及缺陷(疏松、夹杂、气孔等)和界面的形貌等。对于铸件来说,铸态组织直接影响其力学性能和使用寿命;对于铸锭而言,铸态组织不仅影响其压力加工性能,还影响压力加工后金属制品的组织和性能。

形成 编辑本段

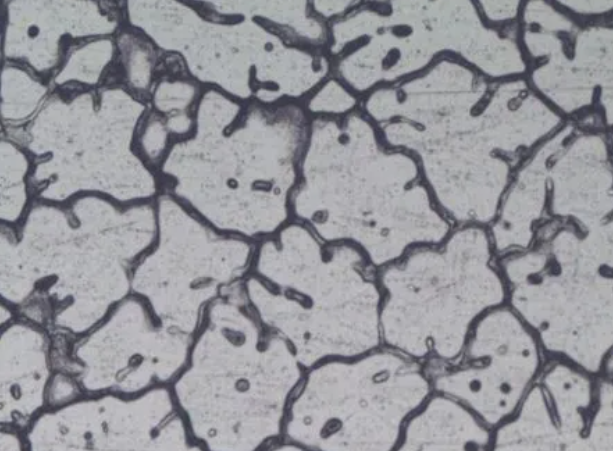

如果切开一个金属锭,可以看到典型截面有三个特征不同的晶区,如下图所示。

结晶构造示意图

结晶构造示意图1、表面细晶粒区

当液态金属被浇注到锭模中时,与冷模壁接触的一部分液态金属被快速冷却,因此产品在大的过冷度下形成,并且形成非常薄的细晶表面层。

2、柱状晶粒区

因为外层已经形成了热壳,铸锭内部温度高,晶核难以形成,所以表层晶粒向内生长。亚层晶粒生长时,由于相邻晶粒的限制,只能向与散热方向相反的方向向内生长,于是形成垂直于模壁的柱状晶粒层。

3、中心等轴晶粒区

随着柱状晶的生长,铸锭中的液体达到结晶温度,形成许多晶核;同时向各个方向生长,阻止了柱状晶的继续发展,从而在铸锭中心部分形成等轴晶。因为中心部分冷却较慢,所以晶粒也较粗。如果冷却速度快,柱状晶会迅速向中心发展,贯穿整个铸锭这种组织称为穿晶组织。

性能 编辑本段

铸锭中三种不同的铸态组织具有不同的性能。

表面细晶区结构致密,因此力学性能良好。但在铸件中,表面细晶区往往很薄,所以对一些薄壁铸件效果较好,对一般铸件的性能影响不大。柱状晶区的显微组织比较致密,不易形成等轴晶那样的微缩孔,而是在垂直于模壁发展的两排相邻的Du形晶体的界面上

强度、塑性差,易熔杂质和非金属夹杂物经常聚集,形成明显的脆性表面,这就是锻造、在滚动过程中,它可能会沿着这个脆弱的表面开裂。因此,对于塑性差的黑色金属,一般不希望有大的柱状晶区。对纯度较高、不含易熔杂质、对于塑性好的有色金属,有时为了获得更致密的铸锭,要扩大柱状晶区。另外,在某些场合,要求零件沿某一方向具有优越的性能,也可以利用柱状晶使所有铸件变成同一方向的柱状晶这个过程叫做定向凝固。例如,用定向凝固方法制造的涡轮叶片的使用寿命明显比用一般方法制造的要长。

各方向等轴晶的性质相对均匀,不存在脆性界面,不同取向的晶粒相互咬合,导致裂纹不易扩展,因此在生产中往往希望得到细小的等轴晶。而等轴晶区的显微组织相对疏松,因此力学性能较低。金属的铸态组织还与合金成分和浇注条件有关。一般来说,提高浇注温度,提高模具的冷却能力和定向散热有利于柱状晶区厚度的增加。浇注温度低、冷却速度慢、散热均匀、变质和附加振动搅拌有利于等轴晶区的发展。特别是加入有效的形核剂和附加振动可以使铸件获得细小的等轴晶组织。

控制 编辑本段

不同晶区大小

铸态金属的宏观结构大致由柱状晶体组成、等轴晶或它们的混合物。柱状晶对铸锭的性能影响很大,柱状晶之间的界面比较平整,相互之间结合不牢固。在柱状晶区的交界处,往往存在低熔点的共晶结构、夹杂物、还可能出现气孔缩松和晶间裂纹,这是铸锭的易碎部位这些脆弱的表面构成了所谓的“弱面”下图为铜扁锭明显的弱面。

铸锭在进行冷热加工时,很容易沿着这个地方开裂,柱状晶本身的方向性也降低了铸锭的力学性能和加工性能。因此,为了加工变形的铸锭,通常希望柱状晶体面积尽可能小,尤其是不希望粗大的柱状晶体结构。而柱状晶由于枝晶不太发达,相对较细,所以自身强度较高。对于耐热合金的一些高温部件(例如燃气轮机叶片等)采用定向凝固技术获得柱状晶体结构,可以显著提高其耐热性。等轴晶的特点是没有明显的弱面,每个晶粒的取向不同,它们的连接处相互交错,这对铸锭和铸件非常重要。

晶粒细化 编辑本段

金属凝固后的晶粒尺寸对铸锭或铸件的性能有重要影响。细小等轴晶粒的各向异性很小。加工时变形均匀。同时,晶界上易偏析的杂质夹渣和低熔点共晶分布更加均匀。因此,具有细小等轴晶的铸锭或铸件具有良好的机械加工性能和使用性能。粒度一般用粒度级来表示,第一级粒度最粗,平均直径为0.25 mm,最薄8级,平均直径0.02 mm。通常,在放大100倍的合金显微镜下,使用标准粒度等级进行比较评级。

1、加强金属流动

等轴晶的形成与晶粒或枝晶的脱落和离解密切相关。随着液态金属流动的加强,液态金属能更好地与模壁接触,有效发挥模壁激冷效应温度波动和对流冲刷效应,增加自由小晶体数量。

在实际生产中,采用不同的方法来增强金属的流动性:

一是改变浇注方式。例如,从底部注射到顶部注射或多浇口顶部注射,可以显著细化晶粒。

二是使锭模周期性振动。通常用机械方法使锭模周期性振动。振动的主要作用是使熔融金属与结晶器壁或凝固坯壳之间产生周期性的相对运动,从而加速晶体解离,达到晶粒细化的目的。

2、变质处理

变质是在液态金属中加入少量物质,促进液态金属形核或改变晶体生长过程的方法。添加的物质称为改性剂。对于加工合金材料,变质处理主要是细化基体相,希望改善脆性化合物、杂质和其他第二相的形态和分布。对于铸造合金,变质处理主要是细化第二相或改变其形态和分布。通过变质处理,可以改善合金的铸造性能和加工性能,提高合金的强度和塑性。因此,变质是铸锭和铸造生产中广泛使用的方法。

作用机理如下:

首先,变质剂起着异质晶核的作用(即外来晶核)作用。对于这类变质剂,一般要求符合晶格匹配原理,即要求变质剂或变质剂与母材反应形成的化合物(以BnMm表示)与细化相存在界面相干,两者晶格失配较小(δ≤5%原子在相应晶面上的排列相似,原子间距也相似。同时还要求变质剂或其产物BnMm稳定,熔点高,在液态金属中分布均匀。另外,变质剂的加入量要少,以免影响合金成分。

第二是改性剂的偏析和吸附。在变质剂完全溶解在液态金属中且不生成化合物的情况下,变质剂在凝固过程中与溶质一样偏析,降低了液固界面前沿液体的平衡液相线温度和界面处的成分过冷,从而抑制了界面处晶体的生长,枝晶根部出现颈缩,容易脱落和游离。与一般溶质不同,变质剂能显著强化上述过程,对流使自由晶体数量显著增加,晶核增殖也更强。同时,由于变质剂容易偏析和吸附,阻碍晶体生长的效果更加明显。因此,往往只需添加少量的变质剂,就能明显细化晶粒。

附件列表

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。